Horizon's Next-Level Testing

Als weltweit erster und einziger Yachtbauer, der eine Vielzahl von zerstörungsfreien Prüfverfahren (NDT) einsetzt, leistet die Horizon Group weiterhin Pionierarbeit bei der Entwicklung fortschrittlicher Composite-Yachtkonstruktionen.

Seit mehr als zwei Jahrzehnten leistet Horizon mit seinem Tochterunternehmen Atech Composites Pionierarbeit bei der Weiterentwicklung des Yachtbaus aus Verbundwerkstoffen. Atech wurde im Jahr 2000 gegründet und ist auf fortschrittliche Verbundwerkstoffe spezialisiert. Das Unternehmen stellt nicht nur den Rumpf, die Decks und die Aufbauten jeder Horizon-Yacht her, sondern liefert auch Komponenten aus glasfaserverstärkten Kunststoffen (GFK) für zahlreiche Branchen weltweit.

Atech steht hinter so bemerkenswerten Errungenschaften wie der Weltrekord-Infusion eines 140-Fuß-Yachtrumpfes in einem einzigen Guss und vielen preisgekrönten, branchenübergreifenden Verbundwerkstoffkomponenten von Windturbinenflügeln bis hin zu Hochgeschwindigkeits-Eisenbahnwagen. Im Jahr 2004 entwickelte Atech eine verbesserte 3D-Harzinfusionstechnologie, die den ursprünglichen 2D-Harzfluss auf Oberflächen in einen 3D-Fluss umwandelt, der an internen Versteifungen auf- und absteigt und so den Bau weitaus größerer Strukturen als bisher möglich macht.

Im Jahr 2020 hat Atech seine 3D-Infusionsfähigkeiten durch die Einführung und Patentierung der 6D-Vakuuminfusionstechnologie weiter verfeinert. Bei diesem Verfahren wird der Rumpf einer Yacht mit einer 3D-infundierten Makrostruktur der Längsträger und einem Querspant mit der 3D-infundierten Mikrostruktur des Glasgewebes versehen. Dieses revolutionäre Verfahren garantiert eine effizientere und gleichmäßigere Verteilung des Harzes in der gesamten Laminierung, wodurch eine gleichbleibende Qualität gewährleistet wird und der Bau von Rümpfen über 140 Fuß in einem einzigen Arbeitsgang möglich ist.

Atech setzte die Fortschritte im Verbundwerkstoffbau fort, indem es mehrere zerstörungsfreie Prüfverfahren einführte, die in der Luft- und Raumfahrtindustrie verwendet werden. Während viele Werften inzwischen die Vakuuminfusion für einen Yachtrumpf und kleine Teile verwenden, setzen die meisten noch immer herkömmliche Mess- und Prüfverfahren (wie z. B. das Klopfen auf eine Oberfläche mit einem Hammer, um Schallunterschiede und Defekte festzustellen) für die infundierten Verbundstoffrümpfe ein. Horizon ist nun die erste und einzige Werft der Welt, die mehrere Prüfverfahren aus der Luft- und Raumfahrt anwendet, um die Qualität jeder von ihr gebauten Yacht zu gewährleisten.

Nach der Analyse und Prüfung der Rohstoffe, die für den Infusionsprozess verwendet werden, wird jeder Rumpf nach dem Verlassen der Form mit den folgenden Methoden auf seine strukturelle Integrität geprüft. Die Anwendung mehrerer Prüfmethoden ermöglicht die genaueste Erkennung von Mängeln, um die ultimative strukturelle Integrität zu gewährleisten.

I. ULTRASCHALLPRÜFUNG (UT)

Bei der Ultraschallprüfung werden Schallwellen eingesetzt, um die Schichten der Verbundwerkstoffe zu durchdringen und Lufteinschlüsse, Risse oder andere Defekte zu erkennen. Wenn ein Defekt entdeckt wird, unterscheidet sich die reflektierte Schallwelle von der ursprünglichen Welle, und die Techniker nutzen die abweichende Schallwelle, um die Stelle des Defekts zu markieren.

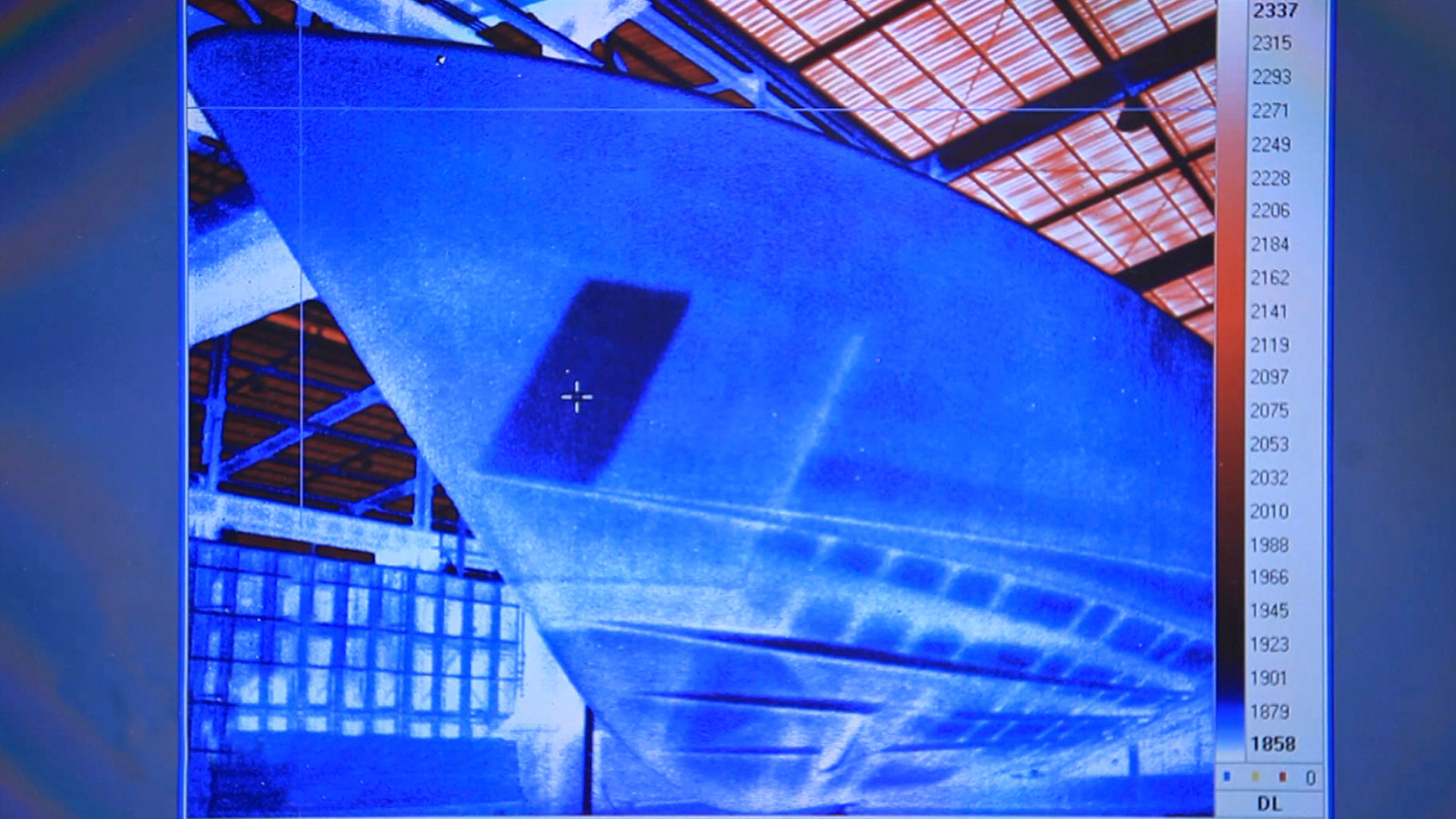

II. INFRAROT-THERMOGRAFIE (IRT)

Bei der Infrarot-Thermografie wird eine hochauflösende Wärmebildkamera eingesetzt, um Strahlung zu erkennen und als Temperaturverteilung anzuzeigen. Wenn ein Bereich mit einem Defekt identifiziert wird, wird eine Temperaturabweichung angezeigt, die es den Technikern ermöglicht, die Art des Defekts zu identifizieren.

III. LASER-SHEAROGRAFIE

Die Laser-Shearografie ist die neueste Inspektionstechnologie in der Luft- und Raumfahrt, bei der ein Laserlicht auf ein Bauteil gerichtet wird, um Informationen über die Qualität verschiedener Materialien bei der Dehnungsmessung zu erhalten. Mit diesem System kann ein Unterschied von weniger als einem Nanometer festgestellt werden. Dieses System ist in der Lage, Anomalien in einer Verbundwerkstoffstruktur zu erkennen, darunter Ablösungen, Delaminationen, trockene Stellen, Hohlräume und Risse.

IV. 3D-OPTISCHES KOORDINATENMESSSYSTEM

Dieses auch als Computer-Aided Verification (CAV) bezeichnete System umfasst eine optische 3D-Scannermaschine der Spitzenklasse mit einem computergestützten Erkennungssystem zur präzisen Messung der Abmessungen der Stecker- und Mutterformen. Das System kann für die Vermessung von kleinen und großen Formen sowie von fertigen Produkten verwendet werden. Jede Horizon-Form wird mit diesem System geprüft.

Jede Methode wird je nach den effizientesten Prüfmitteln und den Eigenschaften der Rohstoffe eingesetzt. Die Ultraschallprüfung (UT) wird in der Regel für die Prüfung kleiner Teile eingesetzt, während die Infrarot-Thermografie (IRT) und die Laser-Shearografie für große Bauteile geeignet sind. Die IRT wird bei Materialien mit guter Wärmeleitfähigkeit eingesetzt, da sie Defekte anhand der Temperaturabweichung identifiziert. Wenn die Wärmeleitfähigkeit der Materialien nicht gut ist, wird die Laser-Shearografie eingesetzt, da sie die Defekte anhand der Steifigkeitsvariation identifiziert.

Jeder Bereich des Rumpfes einer Horizon-Yacht wird vor der Auslieferung mit den NDT-Methoden untersucht und der Inspektionsbericht wird den Eignern vorgelegt. Dazu gehören spezifische Bereiche wie Doppel-L-Formen, Winkel und Oberflächen mit Gelcoat, die darunter unsichtbar sind (in der Regel oberhalb der Wasserlinie), sowie kritische Bereiche, d. h. Bereiche mit dicker Laminierung und Dickendiskrepanzen, die den Harzfluss und die Verteilung beeinflussen.

Horizon ist die einzige Werft in Asien, die über das GL Shop Approval von GL Renewables verfügt, eine Zertifizierung, die bei der Herstellung und Reparatur von High-End-Windturbinen verwendet wird. Strenge Qualitätskontrollen während der Produktion verringern die meisten inneren Mängel, so dass die meisten Defekte geringfügig sind, wie Hohlräume oder Blasen auf der Oberfläche. Wenn ein Defekt festgestellt wird, befolgt Atech die GL Renewables-Zertifizierungsnormen, um das Teil zu reparieren und in die ursprüngliche Beschichtung zurückzuversetzen. Der Reparaturprozess hängt von der Art des Fehlers ab, und das Teil wird nach Abschluss der Reparatur erneut geprüft.

Horizons kontinuierliche Investitionen in die Forschung und Entwicklung modernster Verbundwerkstofftechnologien und Testmethoden stellen sicher, dass jede Horizon Yacht extrem langlebig und leicht ist und alle versteckten Mängel eliminiert oder auf ein Minimum reduziert werden.